推进智能化改造和数字化转型,是提升产业链供应链自主可控能力、打造未来竞争新优势的迫切需要,对制造业企业而言,“智改数转”已不再是“选择题”,而是关乎生存和长远发展的“必修课”。

《南通市制造业智能化改造和数字化转型三年行动计划(2022—2024年)》提出,到2024年,全市5700家左右规上工业企业“智改数转”全覆盖,新上项目应用智能化和数字化生产管理体系全覆盖,其中2022年完成“智改数转”项目2000个。

为更好发挥骨干企业示范引领作用,更直观地展示与宣传“智改数转”的成功案例,南通日报联合市工信局开设专栏,分专题进行重点企业“智改数转”案例分享。

南通是长三角重要的电力能源节点城市,近年来在输配电设备领域集聚了一批龙头骨干企业,它们利用“智改数转”提升生产效率,降低经营成本,增强核心竞争力,为同行企业的智能化和数字化工业生产转型升级起到示范作用。

思源赫兹全自动卷制打包系统

江苏思源赫兹互感器公司致力于互感器产品的研发与推广应用已有50余年,实现了高性能互感器的国产化和规模化生产应用。公司加大基础设施自动化和信息化的投入力度,全力打造两化资源优势,增强硬实力,提升创新力,为公司的高质量、高速度发展提供了有力支撑。

建立伊始,公司就设有专门的信息管理部门、信息主管(CIO),有专门的IT信息管理制度,对公司信息化进行全面管理。根据行业特点和企业目标,公司引进数款成熟的行业大系统与标准大系统平台,信息系统总体框架已经形成。目前推进的核心信息系统,已覆盖到了设计、物资、采购、供应商、计划、生产、财务、人事、质量、安全等关键业务领域,业务整合优势将逐步发挥。

目前,公司已投入多条自动化生产线,能充分满足柔性生产。全自动的CVT卷绕机打包生产线,满足不同型号产品的共线生产,与原手工装配相比实际节约人力30人;投入的自动绕线设备,与原手工装配相比实际节约人力10人。按照人力成本每年每人8万元估算,这两条自动化生产线每年分别可节约人力成本240万元、80万元。

协同办公平台避免了信息孤岛的形成,采购、入库、质量全部进入系统管理,工作效率提高,劳动强度减轻;各种信息随着业务流程自动流转,利于及时准确了解产品进销存状况、资金占有状况等相关信息;ERP系统帮助解决对供应商的价格控制、库存管理等问题,大大降低经营风险……通过“智改数转”,公司特别关注的几大研发指标均得到提升:新产品销售合同金额占比,由原来的15%提升至35%;产品研发设计周期计划按时完成率,由原来的92.5%提升至98%;样品零部件一次送检合格率,由原来的78.6%提升至87.6%。

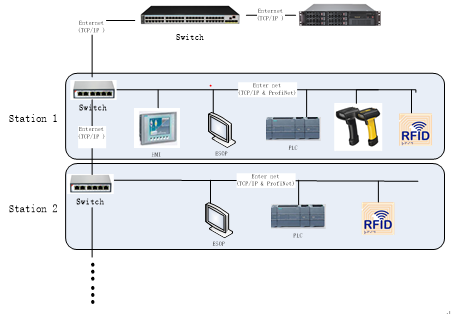

威格(江苏)电气工位及设备与系统的网络拓补图

威格(江苏)电气设备有限公司是世界三大工业电机WEG集团在中国投资的全资公司,从事低压电机及减速机研发、生产、销售,于2020年建成160-200电机智能生产线。

目前,该智能生产线拥有自动绕线下线一体机、全自动绑扎测试线、全自动机壳压装系统、自动装配和自动喷涂系统、AGV自动物料周转系统、自动化立体仓库系统等,以SAP、WMS、WSFM、MES系统集成化方式实现对生产过程监控、质量追溯、仓储管理,有效提高了生产质量和效率,优化了生产成本控制。同时,新车间在电机喷漆区配备了RTO系统,在特殊区安装VOCs体检测仪器、温度检测仪、防爆设备,对废气处理系统实施实时监控。

据了解,新车间内有智能装备数量16套,设备联网数量16套。车间各个工位联网通过以太网的形式采用TCP/IP通信协议与MES系统建立通信,而MES与设备自动化控制系统PLC定义的标准接口协议(OPC协议)及接口进行通信,可实现装配线MES与PLC之间包括工件到位、保存数据、保存完成、验证完成4个信号交互,其他信息通过PLC或者MES实时写入定义好的DB地址,由PLC或者MES到标准的DB地址获取对应的信息,实现数据采集、 设备监控、 生产控制等相应的功能。

具体而言,每个工位的HMI、PLC、扫码设备通过以太网联机到各个工位分布的交换机;每个托盘中的RFID在电机各个部件上线时将物料信息绑定到一起,到达相应的工位时扫码设备读取相应的RFID信息,并将该工位的ESOP文件及物料信息显示到对应的屏幕上,最终实现信息可追溯功能及工位信息交互功能。

相对于普通生产线,该智能生产线日生产电机数量提高了20%,生产效率提高了35%,质量瑕疵减少31%,对传统电机制造工艺智能化,绿色化转型起到了示范和带头作用。